日本の製造業において、「カイゼン」の最も代表的事例や具体例としてあげられるのがトヨタ式「カイゼン」です。働き方改革の推進や、少子高齢化による労働人手不足などにより、業務改善はどのような企業に対しても欠かせない取り組みとなっています。この記事では、日本式の業務改善を代表するトヨタが提唱した「カイゼン」の概念と重要性について解説していきます。

1. トヨタ式「カイゼン」とは

日本を代表する自動車メーカーであるトヨタが生み出した「カイゼン」は、製造業の現場で作業効率や安全性の向上を目指す活動です。これは作業スタッフが主体となり、積極的に意見やアイデアを出し合い、業務の無駄や問題点を洗い出し、これまでのやり方を変革していく一連の活動を指します。

2. なぜ「改善」ではなく「カイゼン」なのか?

「カイゼン」は、漢字の「改善」とは異なり、悪い状態になって初めて何とかしようとするのではなく、悪い状態に陥っていない(気づいていない)が、自らより良くするために問題点を見つけ、積極的に活動するというコンセプトが込められています。このアプローチは、日本国内だけでなく、「KAIZEN」として世界中で広く受け入れられています。英語においては、「improvement」だけではトヨタの「カイゼン」の真髄を表現することが難しいため、日本語のまま「KAIZEN」として用いられています。

3. 7つのムダ

トヨタの「カイゼン」では、製造過程における効率化の阻害となる要素を7つのカテゴリーに分類し、「7つのムダ」と呼んでいます。

*加工のムダ

*在庫のムダ

*造りすぎのムダ

*手待ちのムダ

*動作のムダ

*運搬のムダ

*不良・手直しのムダ

これらのムダを排除することが、トヨタ式「カイゼン」の基本であり、作業工程において徹底的な改善を促進しています。

4. カイゼンとともに取り組むべき活動

4-1. 3M(ムリ・ムダ・ムラ)の解消

4-1-1. ムリ

チーム全体の負担状況が見えず、特定の人や工程に負担が集中することで「ムリ」な仕事が発生している可能性があります。また、日常業務の半分以上がルーチンワークであるため、慣れた仕事に対しては改善意識が低下し、ムダが発生しやすいと言われています。トヨタ式「カイゼン」は、このような「ムリ」を削減し、業務負担を軽減する手法を提供します。

4-1-2. ムダ

業務において付加価値を生まない作業や無駄な動きは、「ムダ」とされます。カイゼン活動はこれらのムダを見つけ、排除することで、作業効率の向上やコストの低減を実現します。具体的な改善活動を通じて、生産性を最大化する手段を考えます。

4-1-3. ムラ

仕事の品質が一定でない状態、「ムラ」も生産性の低下につながります。人によってやり方が違えば、品質のムラが生じます。トヨタ式「カイゼン」は品質の向上を目指し、仕事のムラを解消するためのアプローチを追求します。

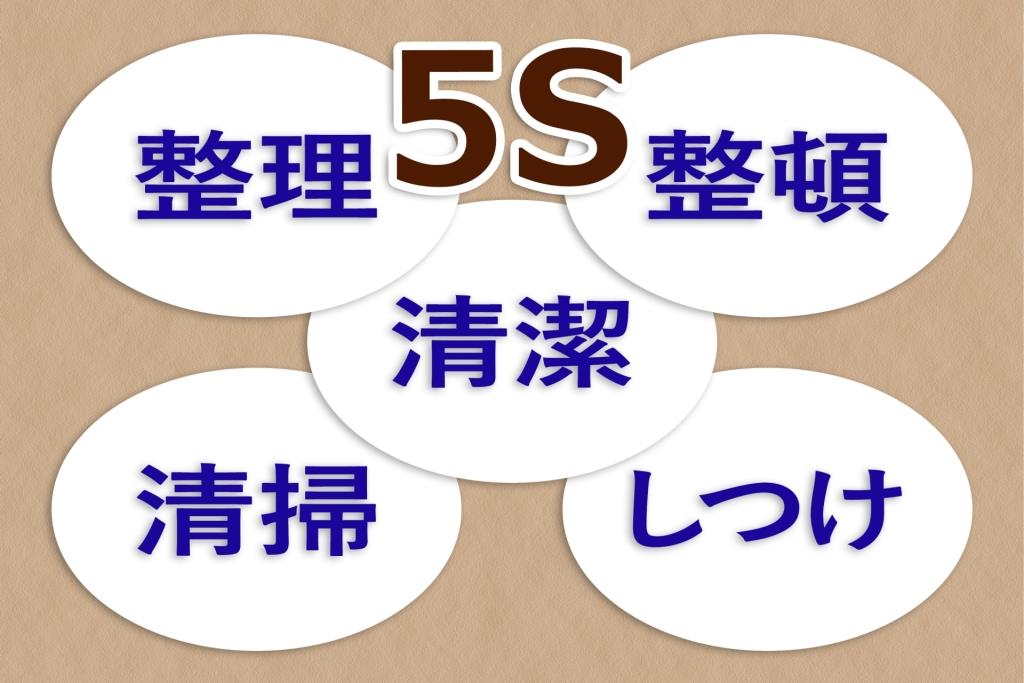

4-2. 5S活動の促進

4-2-1. 整理(Sorting)

必要なモノと不要なモノを分け、不要なモノを処分することで、職場の整理を促進します。これにより、ムダの発生を抑制し、作業効率を向上させます。

4-2-2. 整頓(Setting-in-Order)

必要なモノを誰でもすぐに取り出せるように整頓することで、作業の効率化を図ります。職場内の物の配置や整頓により、無駄な移動や探し物の時間を削減します。

4-2-3. 清掃(Shining)

職場を清潔に保つことで、作業環境の向上や品質管理の向上を図ります。ゴミや汚れのない状態を維持し、作業者のモチベーション向上にも寄与します。

4-2-4. 清潔(Standardizing)

整理・整頓・清掃の活動を標準化し、維持できる状態を確立します。標準化により、作業プロセスの安定化や品質の一貫性を確保します。

4-2-5. 躾(Sustaining the Discipline)

整理・整頓・清掃の活動を習慣化し、全員がルールを守ることで、長期的な効果を確保します。定期的なトレーニングや監査を通じて、5S活動を継続的に促進します。

4-3.ボトムアップ手法

トヨタ式カイゼン活動の特徴は、経営陣の指示ではなく、現場の社員が主体となり問題解決に取り組む「ボトムアップ手法」です。従来の「指示待ち」から「自ら動き出す」状態への変革が重要であり、社員のモチベーション向上や当事者意識の向上に寄与します。

4-4.ジャストインタイム

ジャストインタイム(Just-In-Time)は、必要なモノを必要な時に必要な量だけ生産したり供給する仕組みと考え方です。生産効率の向上や在庫の最小化を目指します。

*ムダの排除: 不必要な在庫や待ち時間を削減し、生産プロセスの効率を高めます。

*生産の柔軟性: 生産量を需要に応じて調整でき、市場変動に対応できる柔軟性が生まれます。

*品質向上: 在庫の最小化により、品質管理が容易になり、不良品の発生を減少させます。

このようなアクティビティに取り組むことで、企業は効率の最大化と品質の向上に向けた一歩を踏み出すことができます。トヨタ式「カイゼン」は、これらの活動を通じて組織全体の生産性を向上させ、競争力を維持・向上させる手助けとなります。

5. カイゼンをより効果的にするためのポイント

5-1. 社内共有の強化: カイゼンの波を全社に広げる

5-1-1. カイゼン活動の意義

トヨタ式「カイゼン」は、単なる作業の改善以上に、社員一人ひとりが積極的に問題を見つけ、改善する文化を築くことを目指します。しかし、これは個々のチームや部署だけでなく、全社的に共有されることが重要です。そこで、社内共有の仕組みを整備し、各所でのカイゼン活動を有機的に結びつけることが求められます。

5-1-2. 社内共有のためのプラットフォーム

社内での情報共有やアイデア発信を促進するためには、適切なプラットフォームの整備が必要です。例えば、社内SNSや共有ドキュメントシステムなど、情報を効果的かつ迅速に伝達できる仕組みを整えることで、チームや部署を越えた連携が生まれ、より広範な課題へのアプローチが可能となります。

5-1-3. カイゼン活動を支える文化

社内共有を強化するには、カイゼン活動への参加を奨励する文化を醸成することも不可欠です。定期的な合同ミーティングやワークショップ、成功事例の共有など、社員が自ら積極的に参加しやすい環境を整えることで、カイゼンの波が全社に広がります。

5-2. 人事評価への反映: カイゼンを組織文化に結びつける

5-2-1. 表彰制度の設計

人事評価への反映を促進するためには、効果的な表彰制度の設計が不可欠です。個々のカイゼン活動の成果を評価し、その評価が昇給や昇進に結びつくようなメカニズムを導入することで、社員はより積極的にカイゼンに取り組むでしょう。

5-2-2. 成果の可視化

表彰制度において、成果を具体的に可視化することが重要です。数値目標の達成やプロジェクトの進捗など、カイゼン活動の成果を明確に示すことで、社員は自身の貢献が組織に与える影響を理解しやすくなります。

5-2-3. 持続的な評価

表彰制度は一時的なものではなく、持続的な評価が求められます。定期的な評価やフィードバックを通じて、社員が常に成長し続ける習慣を築くことが、組織全体でのカイゼン文化の確立に繋がります。

表彰など人事評価に反映できる仕組みを作ることも大事です。 最初は表彰や賞金目当てに頑張る人がほとんどですが、続けるうちに本来のカイゼンの大切さが理解され、全社に浸透していきます。表彰制度は「終わり」ではなく、むしろ「始まり」です。社内でより良いカイゼンのスパイラルを育成するために、人事評価制度は有効な手段の1つとなります。

5-3. IoTとDX化: ものづくりの未来への道

5-3-1. DXとは

デジタルトランスフォーメーション(DX)は、企業の営みや産業全体をデジタルの力で効率的かつ革新的に改革する取り組みです。このアプローチは、トヨタ式「カイゼン」においても革新を促進し、効果的な問題解決を可能にします。

5-3-2. IoTの活用

IoT(Internet of Things)は、物理的な機器やセンサーをネットワークに接続し、データを収集・分析することで業務プロセスを最適化します。ものづくりの現場においては、生産ラインのモニタリングや機械のメンテナンス予測など、効率化と品質向上に大きな効果をもたらします。

5-3-3. DXとカイゼンの融合

トヨタ式「カイゼン」は伝統的な手法に加え、DXを組み合わせることで新たな価値を生み出すことが可能です。例えば、IoTによって得られるデータを活用し、リアルタイムで生産ラインの課題を可視化することで、即座にカイゼン活動に反映させることができます。

6. まとめ

トヨタ式「カイゼン」の本質は、単なる業務の改善以上に、組織文化として浸透し、社員一人ひとりが主体的に問題を見つけ、解決することにあります。社内共有の強化、人事評価への反映、そしてIoTとDXの活用は、これらの理念をより効果的に実現するための重要なポイントであり、組織全体の未来への挑戦を支えます。